焊缝自动化打磨系统

高铁,动车,地铁等轨道交通铝合金车体是轨道交通车辆的骨架,主体材料是铝合金型材,主要由车顶、侧墙、底架等大型部件拼装组焊而成,而车顶、侧墙、底架等大型部件主体通常都是由多件大型铝合金型材拼接焊接而成适性。传统方式为人工进行焊缝打磨,存在效率低下、质量不稳定、劳动强度大、生产成本高等问题点,基于3D视觉的焊缝自动化打磨系统的优势主要在于提高了生产效率和焊接质量的稳定性。机器可以按照预设程序进行自动化操作,不仅能够大幅度减少因人工操作导致的不均匀、浪费等问题,还可以实现对焊接质量的全程监控和记录。此外,机器还可以通过数据分析和反馈,对焊接工艺进行优化和改进,从而进一步提高焊接质量和效率。总之,自动化打磨系统在保证高铁动车组制造质量的同时,也有助于提高生产效率和降低生产成本。

功能概述:

本设备采用了先进的3D视觉测量技术与机器人铣削技术,机器人打磨技术三者的集成应用:两台大臂展工业机械臂分别携带铣削系统、打磨系统和3D视觉系统,在纵向27m的行程上对6条焊缝进行:

1. 高精度的3D线扫相机获取焊缝点云数据,计算铣削和打磨轨迹;

2. 伺服系统控制机器人1携带的铣削系统按照计算轨迹控制铣刀进行高精度的铣削;

3. 紧随其后机器人2携带的浮动打磨系统对铣削过焊缝进行打磨,保证作用区域的光洁度。

同时装配重型地面导轨、刀库自动更换系统、磨片自动更换系统、安全防护系统、水冷排屑系统,保证设备实现高效、自动、智能化打磨作业。

产品优势:

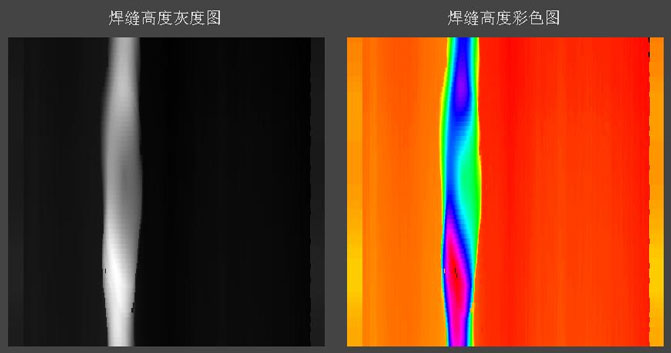

1、3D高精度测量系统:高分辨率3D视觉传感器,重复精度1um;同时具有高采集帧率,全画幅帧率可达2500fps,开窗后最高可达64000fps。可以实现对于焊缝区域高速采集高精度测量,保证了整个系统的效率和精度。

2、采用2台进口机器人,分别搭载铣削系统和打磨系统。铣削系统配备伺服高速电主轴,采用BT40弹性夹头刀柄,可装多刀刃盘型铣刀,电主轴铣削速度可调(3000-18000r/min),恒定扭矩可保证铣削的稳定性。打磨系统配备三头高速打磨机,通过定制的气浮装置保证打磨头可恒力上下浮动,可以保证打磨行进过程中打磨头与工件之间接触力的稳定性和一致性,从而保证打磨效果一致性的同时还可保护母材的安全。

3、可视化的软件操作界面:对于3D相机测量结果、引导路径进行可视化显示,测量的点云数据和轨迹路径都可以实现保存和上传;

4、采用纵向地轨布局,实现纵向大量程多缝的自动化打磨;同时配备、刀库自动更换系统、磨片自动更换系统、安全防护系统、水冷排屑系统自动可实现铣削刀具及磨料耗材的自动化更换实现了焊缝打磨全无人化作业。

技术参数:

| 项 | 参数 |

|---|---|

| 打磨精度 | 打磨光滑,打磨深度最大不超过0.5mm |

| 行车精度 | 0.02mm/m,全程2m |

| 地轨纵向行程 | 27m |

| 机器人臂展 | 3100mm以上 |

| 切削速度 | 速度可调,最大需达到3000mm/min |

| 打磨速度 | 速度可调,最大需达到3000mm/min |

| 空车速度 | 速度可调,最大可达60m/min |

| 每片铝合金打磨时间 | ≤120min |

检测效果:

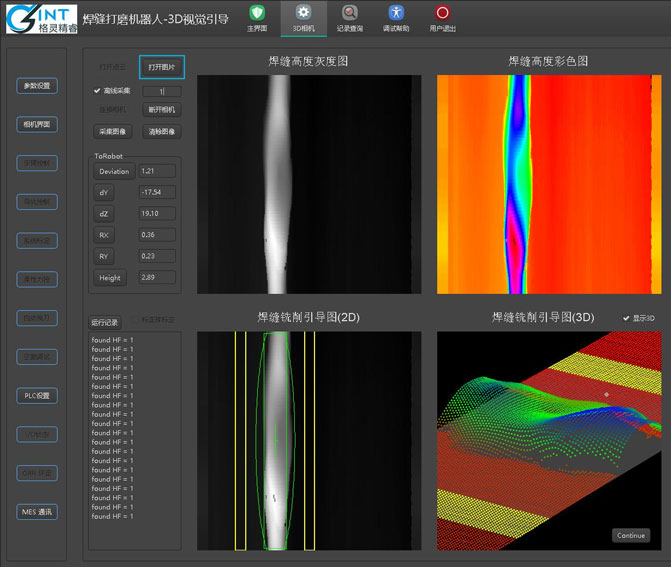

1)3D相机视觉引导控制界面

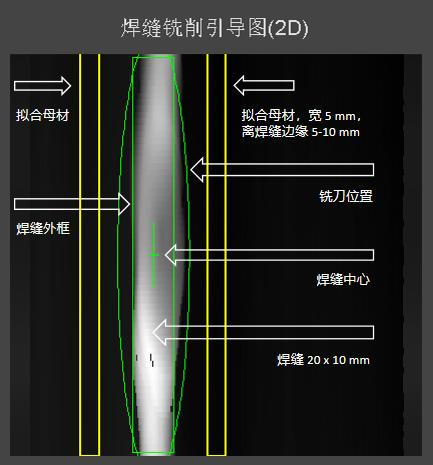

2)焊缝铣削引导图

3)焊缝铣削引导图

4)铣削打磨前后效果图

加工前的焊缝 铣削完成后 打磨完后成后

联系我们

电话

(0755)86576880-8333

返回顶部